New material development

海洋ゴミ、産廃からの

新素材開発・販売

廃棄魚網から作る

再生樹脂ペレット

◾️”厄介なゴミ”を資源として再生

サイクラフトでは、珊瑚に絡む漁網のサルベージ、漁業組合を通じての廃棄マグロ釣糸(テグス)、廃棄もずく網などの回収をプロジェクトとして行なっており、これら回収物を再生樹脂ペレット化し、資源として再活用しています。

例えば、マグロテグスはPA6と呼ばれるナイロンから出来ています。これを島内で専用の機器を用い、洗浄→破砕→溶解して再ペレット化。その後、射出成型機で各製品に生まれ変わらせています。

再生樹脂ペレットに関するご質問、ご購入については、お気軽にお問合せください。

回収した漁具のアップサイクルの流れ

Step1

漁業産廃の回収

サルベージや提供によって廃棄漁具を収集

Step2

洗浄

専用機械により、海水や付着物を除去

Step3

粉砕後ペレット化

魚網はプラスチックの配合割合、裁断方法が特殊。手法について協力会社の協力のもと研究開発を継続中

Step4

商品へ成形

小規模〜中規模魚網再生ペレットの機器により製品への成形

CNF複合材料の開発

◾️石垣島の未利用資源から

生まれる新素材

セルロースナノファイバー

◾️バガスや海洋プラスチックを活用

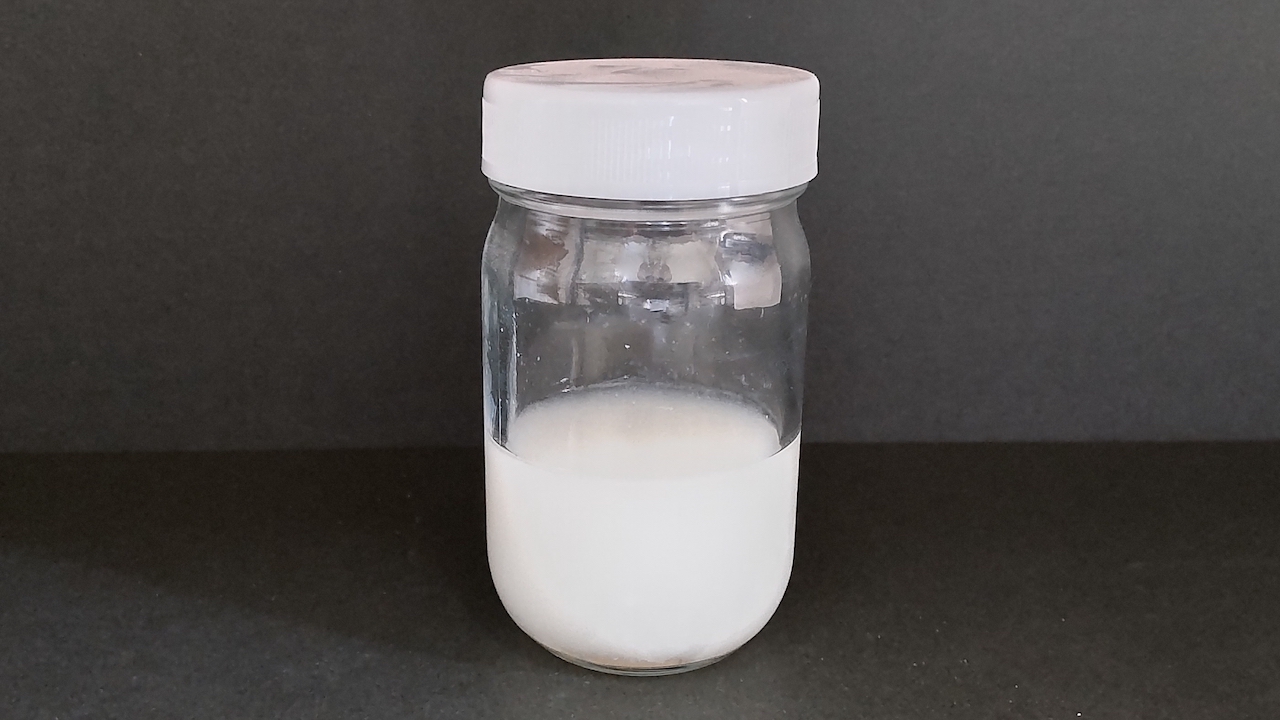

石垣島の特産物であるサトウキビの搾りかす(バガス)は、セルロース成分を多く含み、CNFの素材として非常に相性が良い素材です。また、漁網や海洋プラスチックなどの廃棄物も、細かく破砕しプラスチックと混練することで、強度の高い複合材料として生まれ変わらせることが可能です。

乾燥したバガス

◾️サンゴの死骸(炭酸カルシウム) を用いた複合素材

石垣のビーチでよく目にするサンゴの死骸(炭酸カルシウム)も、粉末化したものをプラスチックへ約30%ほど混錬すると賦形剤として機能し、形を整えやすく、強度を補う複合材料へと変化します。

このサンゴ系複合材料は、前出したマグロテグスとの相性も良く、3Dプリンター用フィラメントとしての活用も視野に入れて研究を進めています。

ただ打ち捨てられていた物を製品へ! OEM等の制作も行っていますので、お気軽にお問い合わせください。

珊瑚の成分は炭酸カルシウム

生物分解性バイオマスプラスチック

(PLA)の

研究と開発

◾️土に還るプラスチック

PLA

PLAとは、生物分解性バイオマスプラスチックの一種で、植物由来(=バイオマス)を原料として作られ、一定の条件下で分解して土に還らせることができる「生分解性プラスチック」です。プラスチックは全て石油由来と思われがちですが、PLAは再生可能資源から作られているため、発酵すればポリ乳酸となり、最終的に水と二酸化炭素に分解されます。

◾️サトウキビやパイナップルの

残渣を活用

サイクラフトでは、漁業関連の廃棄物からの素材開発のほか、PLAの研究にも力を入れており、2025年度には黒島での祭りにPLAスプーンを配布、実際の使用感や、生物分解性の検証も行いました。

石垣島の特産物であるサトウキビやパイナップルの搾りカス(残渣)が大量に廃棄されているため、PLAへの活用が大いに期待されています。

PLAスプーン。使用感は通常のプラスチックと遜色なし

黒島牛まつりに設置したPLAスプーンの回収ボックス

◾️生分解性プラスチック(PLA)の問題点

万能プラスチックのように聞こえるPLAですが、それほど認知・普及に至っていないのには、理由もあります

- 熱安定性・強度がなく、特定の製品にしか向かない

- 成型技術が必要(成型しづらい)

- 他の樹脂に比べて原価が高い

- 廃棄回収される際、他のプラゴミと一緒に出され燃やされてしまい、本来の分解特性を発揮しにくい

- 分解には工業的コンポストのような 高温・湿度の環境 が必要

◾️最終目標

持続可能なエコアイランド構想を進めていくため、研究により上記の問題点を一つ一つ解決、イベント等での実証実験データを活用し、より早く大規模な導入の実現を目指しています。

また、計画や生産の流れを改善し、製品の使いやすさやコスト、生産プロセスを検討しながら、今後の設備増強に役立て、弁当容器などへの展開も視野に入れています。最終的には、装置の性能を向上させることで、より大量の生分解性プラスチック(1日あたり500kgから1トン)の処理が可能になることを目指しています。